走线要求

- 1.走线要求

- 2.固定孔、安装孔、过孔要求

- 3.基准点要求

- 4.丝印要求

1.走线要求

印制板距板边距离:V-CUT 边大于 0.75mm,铣槽边大于0.3mm。为了保证 PCB 加工时不出现露铜的缺陷,要求所有的走线及铜箔距离板边:V-CUT边大于 0.75mm,铣槽边大于 0.3mm(铜箔离板边的距离还应满足安装要求)。

散热器正面下方无走线(或已作绝缘处理)

为了保证电气绝缘性,散热器下方周围应无走线(考虑到散热器安装的偏位及安规距离),若需要在散热器下布线,则应采取绝缘措施使散热器与走线绝缘,或确认走线与散热器是同等电位。

金属拉手条底下无走线

为了保证电气绝缘性,金属拉手条底下应无走线。

各类螺钉孔的禁布区范围要求

各种规格螺钉的禁布区范围如以下表5 所示(此禁布区的范围只适用于保证电气绝缘的安装空间,未考虑安规距离,而且只适用于圆孔):

本体范围内有安装孔的器件,例如插座的铆钉孔、螺钉安装孔等,为了保证电气绝缘性也应在元件库中将也的禁布区标识清楚。

要增加孤立焊盘和走线连接部分的宽度(泪滴焊般),特别是对于单面板的焊盘,以避免过波峰焊接时将焊盘拉脱。

腰形长孔禁布区如下表 6:

2.固定孔、安装孔、过孔要求

过波峰的制成板上下需接地的安装孔和定位孔应定为右非金属化孔。

BGA 下方导通孔孔径为 12mil

SMT 焊盘边缘距导通也边缘的最小距离为 10mil,若过孔塞绿油,则最小距离为6mil。

SMT 器件的焊盘上无导通孔(注:作为散热用的DPAK 封装的焊盘除外)通常情况下,应采用标准导通孔尺寸标准导通孔尺寸(孔径与板厚比≦1:6)如表 7:

过波峰焊接的板,若元件面有贴板安装的器件,其底下不能有过孔或者过孔要盖绿油。

3.基准点要求

有表面贴器件的 PCB 板对角至少有两个不对称基准点(图 13)

基准点用于锡膏印刷和元件贴片时的光学定位。根据基准点在 PCB 上的分别可分为拼板基准点、单元基准点、局部基准点。PCB 上应至少有两个不对称的基准点。

基准点中心距板边大于 5mm,并有金属圈保护

a. 形状:基准点的优选形状为实心圆。

b.大小:基准点的优选尺寸为直径40mil±1mil。

c.材料:基准点的材料为裸铜或覆铜,为了增加基准点和基板之间的对比度,可在基准点下面敷设大的铜箔。

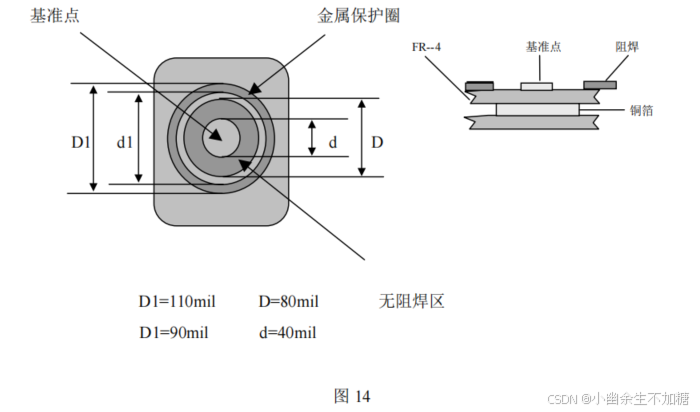

基准点焊盘、阻焊设置正确(图 14)阻焊开窗:阻焊形状为和基准点同心的圆形,大小为基准点直径的两倍。在80mi 直径

的边缘处要求有一圆形的铜线作保护圈,金属保护圈的直径为:外径110mil,内径为90mil,线宽为 10mil。由于空间太小的单元基准点可以不加金属保护圈。对于多层板建议基准点内层铺铜以增加识别对比度。

铝基板、厚铜箔(铜箔厚度≧30Z)基准点有所不同,如图 15 所示。基准点的设置为:直径为 80mil 的铜箔上,开直径为 40mil 的阻焊窗。

基准点范围内无其它走线及丝印

为了保证印刷和贴片的识别效果,基准点范围内应无其它走线及丝印。需要拼板的单板,单元板上尽量确保有基准点需要拼板的单板,每块单元板上尽量保证有基准点,若由于空间原因单元板上无法布下基准点时,则单元板上可以不布基准点,但应保证拼板工艺上有基准点。

4.丝印要求

基准点范围内无其它走线及丝印

为了保证印刷和贴片的识别效果,基准点范围内应无其它走线及丝印。需要拼板的单板,单元板上尽量确保有基准点需要拼板的单板,每块单元板上尽量保证有基准点,若由于空间原因单元板上无法布下基准点时,则单元板上可以不布基准点,但应保证拼板工艺上有基准点。‘

丝印要求

所有元器件、安装孔、定位孔都有对应的丝印标号为了方便制成板的安装,所有元器件、安装孔、定位孔都有对应的丝印标号,PCB 上的安装孔丝印用 H1、H2…Hn 进行标识。

丝印字符遵循从左至右、从下往上的原则

丝印字符尽量遵循从左至右、从下往上的原则,对于电解电容、二极管等极性的器件 在每个功能单元内尽量保持方向一致。

器件焊盘、需要搪锡的锡道上无丝印,器件位号不应被安装后器件所遮挡。(密度较高,PCB 上不需作丝印的除个)

为了保证器件的焊接可靠性,要求器件焊盘上无丝印;为了保证搪锡的锡道连续性,要求需搪锡的锡道上无丝印;为了便于器件插装和维修,器件位号不应被安装后器件所遮挡;丝印不能压在导通孔、焊盘上,以免开阻焊窗时造成部分丝印丢失,影响训别。丝印间距大于 5mil。

有极性元器件其极性在丝印图上表示清楚,极性方向标记就易于辨认。

有方向的接插件其方向在丝印上表示清楚。

PCB 上应有条形码位置标识

在 PCB 板面空间允许的情况下,PCB 上应有 42*6的条形码丝印框,条形码的位置应考虑方便扫描。

PCB 板名、日期、版本号等制成板信息丝印位置应明确。

PCB 文件上应有板名、日期、版本号等制成板信息丝印,位置明确、醒目。

PCB 上应有厂家完整的相关信息及防静电标识。

PCB 光绘文件的张数正确,每层应有正确的输出,并有完整的层数输出。

PCB 上器件的标识符必须和 BOM 清单中的标识符号一致。

)

)

)

)