玻璃通孔(TGV)工艺在半导体封装中应用广泛,但在检测过程中面临诸多挑战,

主要体现在以下几点:

1、精度要求高

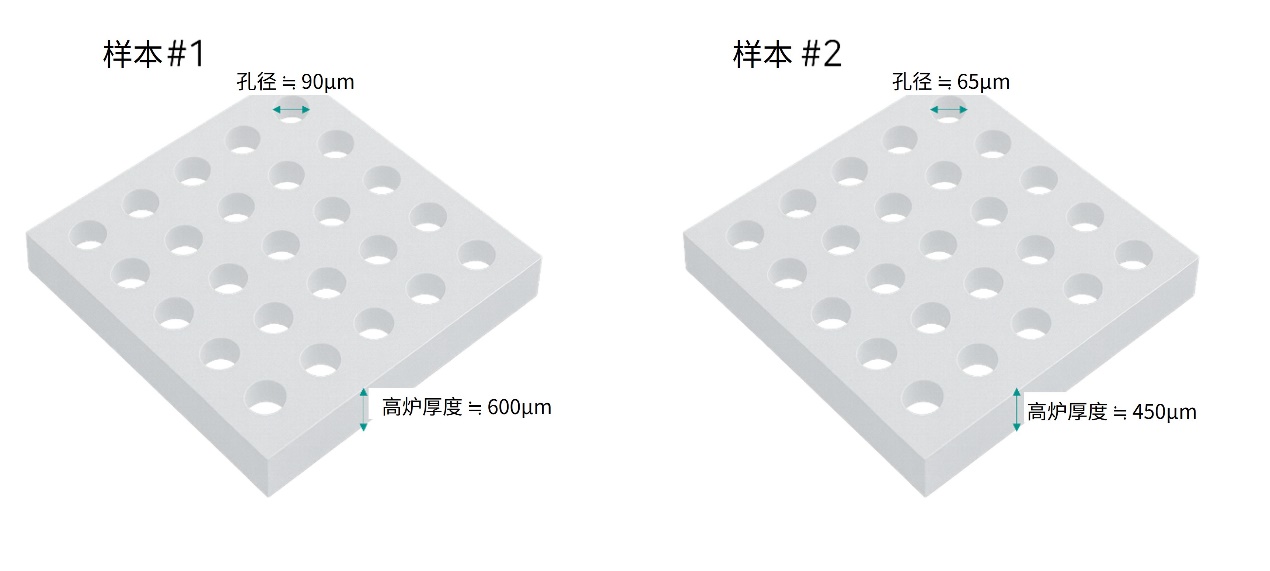

TGV技术的精度要求极高,通常是微米级。为了确保电气性能和信号传输的稳定性,任何微小的形变或尺寸偏差都可能导致封装失败,因此对检测精度的要求非常高。

2、材料和结构的复杂性

玻璃作为一种硬脆材料,具有较高的透明度,但其微观结构和裂纹等缺陷往往不容易直接观察。传统的检测方法,如X射线成像或光学显微镜,可能在检测玻璃材料时不够有效,特别是当玻璃厚度较大或通孔内存在微裂纹时,常规方法很难准确判断。

TGV是具有深度的通孔,品质检测需要关注Z轴方向(深度方向)的完整性,不仅是二维的表面缺陷。

3、多种缺陷的识别难度

在TGV封装中,可能出现的缺陷包括孔径不均匀、孔壁裂纹、玻璃表面缺陷等。检测系统需要具备高分辨率的成像能力,并能够准确识别这些微小缺陷。而由于玻璃的透明性和折射特性,缺陷的识别可能会受到光线和视角的影响。

4、高速检测的挑战:随着半导体封装向更高集成度发展,TGV技术的检测也需要适应更高的速度。高速的检测要求能够在短时间内完成对大量封装产品的检查,同时保持足够的精度,这对检测设备和算法提出了更高的要求。

针对玻璃通孔(TGV)工艺中的检测难点,志强视觉推出的TGV检测方案可有效解决上述难题,该方案将工业相机、高速自动对焦(AF)系统与精密调控的光源相结合,确保TGV检测质量的可靠性。

自动对焦系统在TGV中的关键作用

通过自动对焦(AF)技术实现精确对焦控制

不同层级的TGV孔形状和尺寸可能有所不同,因此进行分层精确对焦至关重要。特别是在使用高倍率镜头时,景深非常浅,稍有偏差就可能导致对焦错误,进而造成测量不准确。因此,快速且高精度的AF系统对于实现可靠检测尤为关键。

自动对焦(AF)的结构特点及其在TGV中的适用性

自动对焦(AF)技术大致可分为两种类型:透镜内对焦(TTL)和光学三角测距。两者均利用激光反射光实现对焦,但TTL系统在激光垂直投射进入深孔且反射光难以返回时,存在信号丢失风险;而光学三角测距由于斜角投射,测量更加稳定可靠。

因此,对于涉及多层结构和微米级孔洞检测的TGV应用,光学三角测距法在技术上更为适合。

service)

![P7353 [2020-2021 集训队作业] Tom Jerry 题解](http://pic.xiahunao.cn/P7353 [2020-2021 集训队作业] Tom Jerry 题解)