工厂订单源源不断,但车间来不及做?为什么越忙越慢?遇到急单插单如何快速调整工单优先级?

这几年我见过太多类似的工厂:订单并不少,但是却出现这个现象:订单越多、越加班、越忙,反而越慢。

那问题到底出在哪?要怎么解决?

这篇我不说虚的,说一些实在话,把这事讲清楚,让你知道:工厂为什么会“越忙越慢”?那怎么办?4个解决方案告诉你,解决眼前棘手的难题。

一、工厂为什么会“越忙越慢”?https://s.fanruan.com/49d9w

我接触过的小工厂到中型制造企业不少,越到一线看,就越发现问题其实都差不多,归根到底就三个:

原因 1:排产是“拍脑袋”,不基于真实产能

很多工厂每天的排产流程其实是:

“今天这些单挺急的,先安排吧;剩下的看明天再排。”

三个典型情况:

- 所有工序按同样节奏排,完全不管瓶颈。

- 工时没有准确统计,靠老师傅口算。

- 设备实际产能没计算:设备换模、调机、停机、保养都被忽略,导致纸面产能永远比真实能力大。

这就是为什么你看排产表觉得稳得很,到下午三点就开始乱套。

原因 2:排产、物料、设备三方永远不同步

你是不是经常遇到这些现象:

- 工人开工后才发现材料没到

- 物料够不够要靠仓库跑一圈

- 计划已经排好,设备却临时停机

- 工序 A 做完了,工序 B 却人手不足

这些问题的本质是一个:

信息不同步。

你排产用一个 Excel、仓库备料用一个表 、设备保养又是纸质记录、 员工每天只看微信群 A 、主管却只看微信群 B ......

你让一个本来能跑的机器,把数据拆成十段喂给它,它怎么可能跑得快?

原因 3:进度不透明,问题发现得永远太晚

很多车间的“进度管理方式”是:靠问、靠喊、靠微信群发照片、靠巡线跑一圈,但没有一个稳定的数字记录。

于是这样的场景就出现了:

计划部问进度 → 车间说做得差不多了 → 到交期发现还差一大半。

等问题暴露时往往已经来不及,只能硬加班补救。

这就是为什么你觉得车间“忙得不得了”,但问题一点没变少。

二、那怎么办?不是加人加设备,而是先把“流动方式”改对

制造业里有一句老话:

“不是生产慢,而是浪费多。”

能不能快,关键不在于工人多不多,而在于:

信息流 + 物流 + 工序流 是否顺畅。

下面我给你讲一个“可落地”的完整解决方案,不玩那些虚头巴脑的概念,全部是工厂真能马上执行的。

三、解决方案 1:排产基于真实产能

很多工厂排产不准,是因为没有一个真正的“产能模型”。

你得先看清楚三件事:

① 你每天能做多少?不是工人数 × 理论工时

真实产能计算里,必须考虑:

- 换模时间

- 调机时间

- 员工经验差异

- 设备保养周期

- 工序差异(复杂工序更慢)

- 质检返工损耗

- 物料供应稳定性

这听起来很多,但你一旦做了,排产准确率会立刻提高。

② 找出瓶颈工序,所有排产围绕瓶颈排

制造的核心是: 最快的一条线,永远由最慢的环节决定。

一个瓶颈工序做好,你整条线就快;瓶颈没解决,就算你其他工序加 3 班也没用。

所以,你排产一定要: 先把瓶颈工序排满,再排其他工序。

很多工厂是反着干的,所以越干越累、越干越慢。

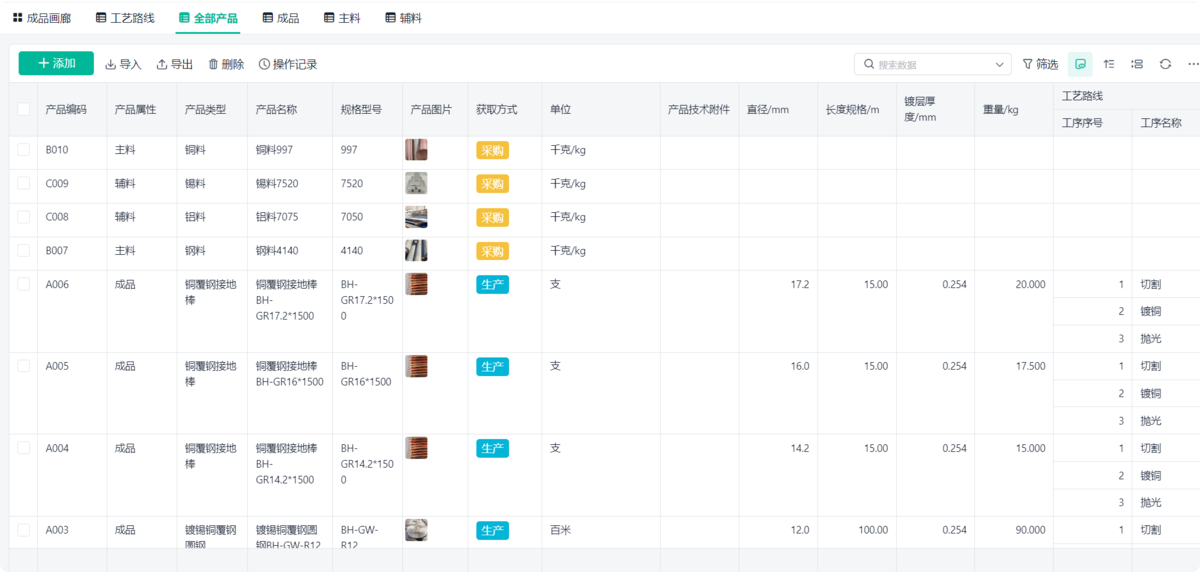

③ 用系统把工时数据、设备状态收上来

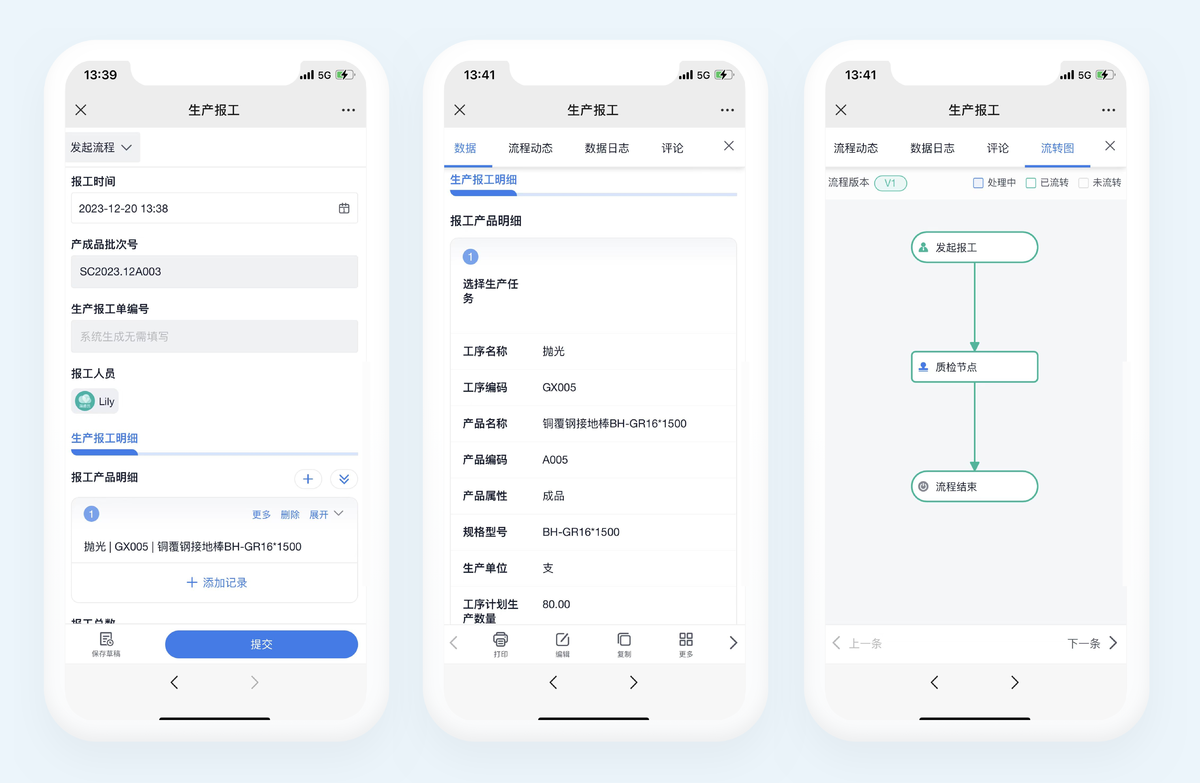

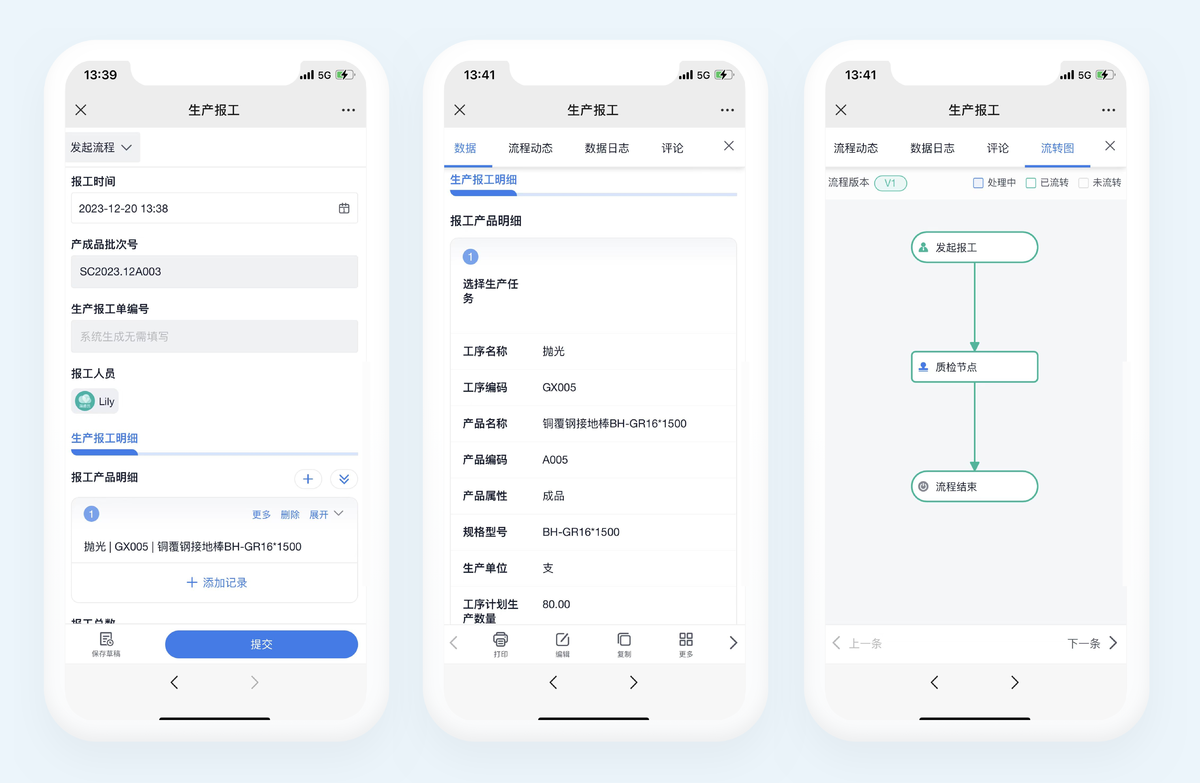

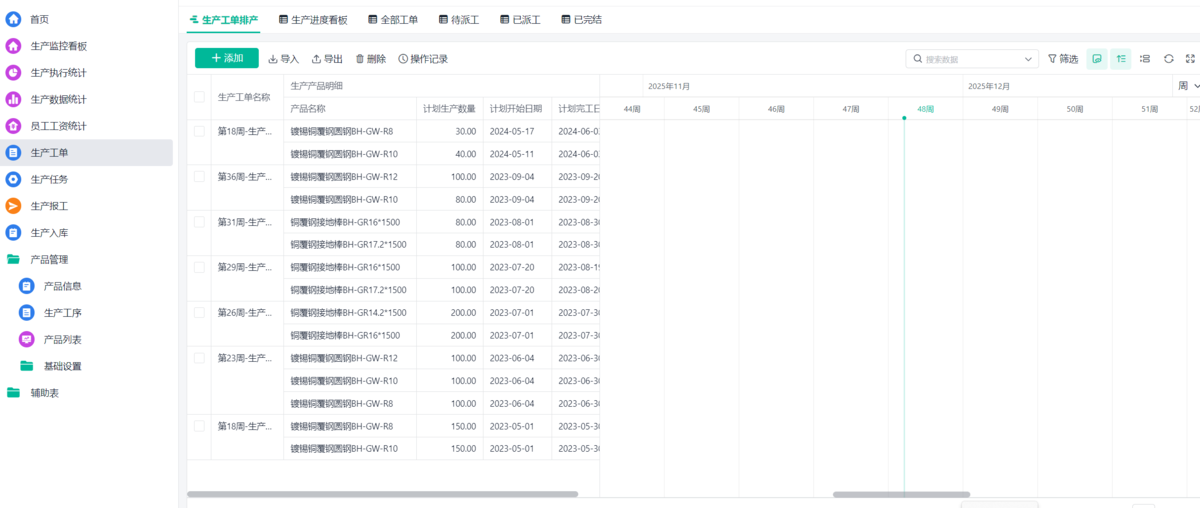

这里就是简道云-生产小工单能派上用场的地方。

我说的是它能真实做到的事:

- 工人扫码开始工单,系统自动记录工时

- 工序完成情况、数量实时更新

- 每道工序的实际加工时间自动累积

- 哪台设备忙、哪台闲,一眼能看到

你不用自己去“猜工时”,系统自然把真实数据沉淀下来, 你后续的排产就能越来越精准。

这就是为什么越来越多工厂不靠 Excel 排产了。

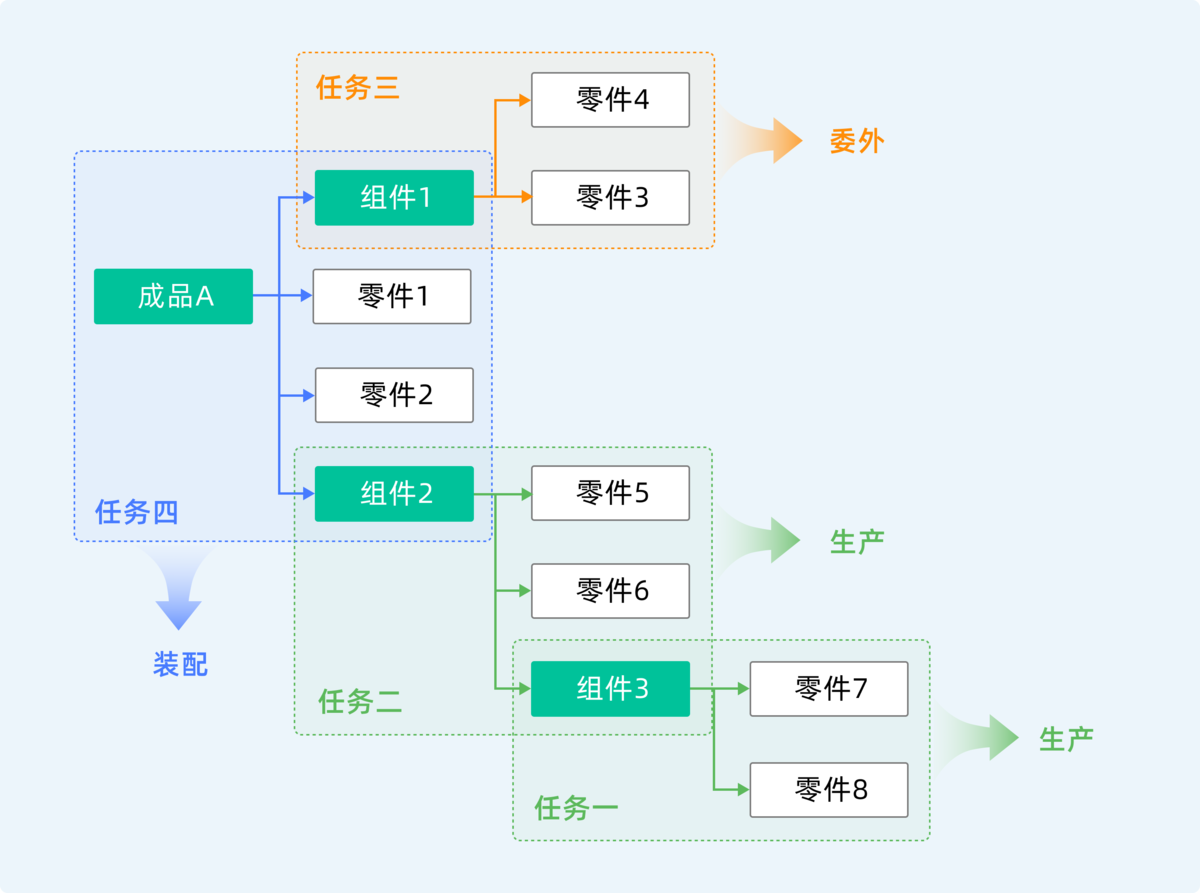

四、解决方案 2:物料联动排产

绝大多数工厂的延期不是因为生产慢,而是因为:

开工后才发现缺料。

你要把物料规划提前到排产之前,而不是之后。

怎么做?

① 销售订单一来,先做物料占用和物料差异计算

- 销售订单触发物料检查

- 根据 BOM 自动算缺料

- 有缺料直接提示

- 这样计划部就不会再排那种“看起来可做、实际做不了的订单”。

② 工单与物料直接关联

你要做到:

某个工单要开工 → 系统提前告诉你: “这个工序的 XX 材料有多少、够不够、在途多少。”

简道云生产小工单能把工单和物料信息关联起来,但不会自动“神奇调料”——它做不到那些夸张的功能,也不会自动采购。但它能:

- 显示当前工单相关物料的库存情况

- 提醒要不要先去备料

- 让计划、仓库、生产看到同一份数据

这一点已经能解决工厂里 70% 的缺料误工问题。

③ 仓库、采购、排产三个部门统一看同一套物料数据

这是工厂效率能不能提升的关键。

以前三方都各看各的表,所以经常出现:

- 排得出,做不出

- 采购买了仓库找不到

- 仓库有料生产不知道

- 材料不够生产才发现

现在用同一套数据,最起码—— 你们终于在说同一种语言了。

五、解决方案 3:工单进度实时看得见

你想想一个现实情况:

你之所以排不好下一批单,是因为你根本不知道上一批单到底做到哪。

所以关键是:

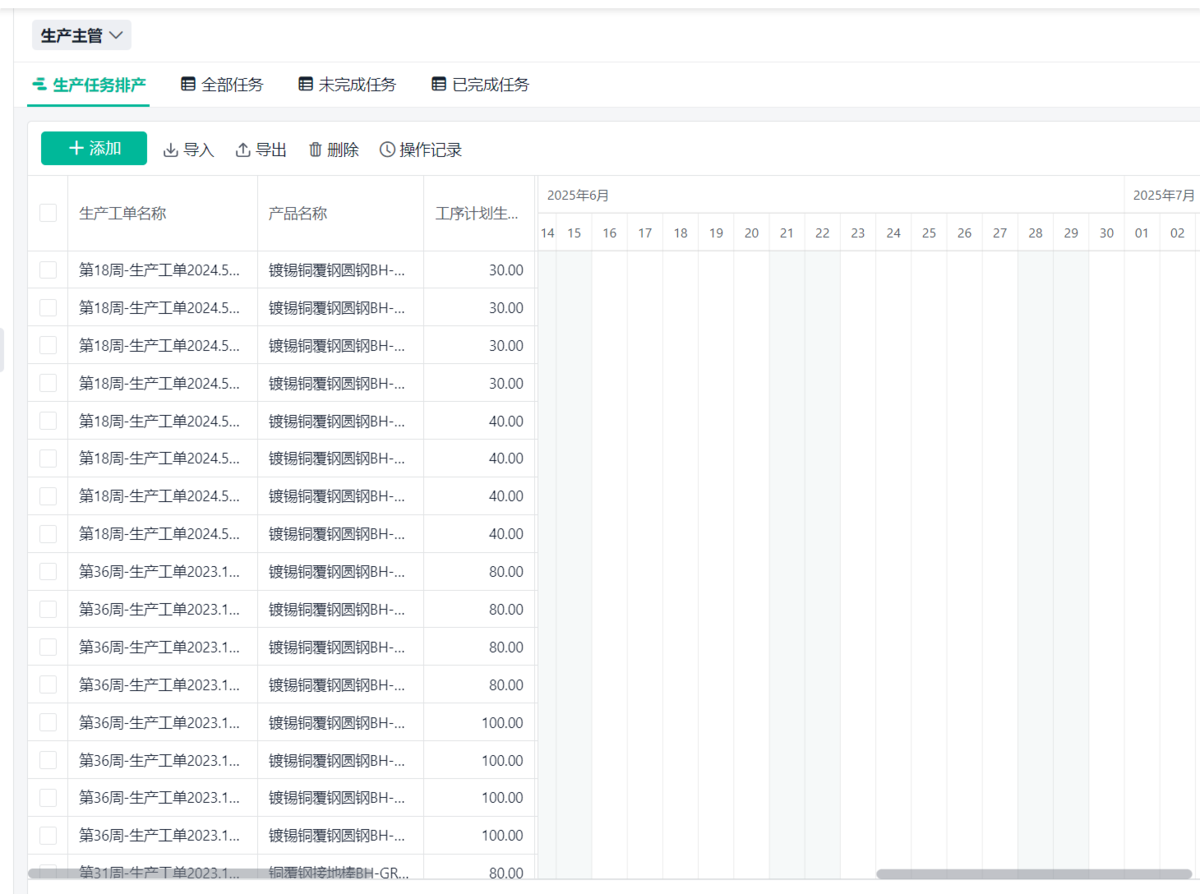

让每一张工单、每一件产品的进度,都能被实时看到。

这也是简道云生产小工单系统比较擅长的地方。

它能做到的事情包括:

① 工人扫码更新进度,实时同步

每道工序开始与完成,工人扫一下码就行。

数据全部自动沉淀:

- 完成数量

- 工序进度

- 操作耗时

- 质检记录

这些是系统真正能做到的,不夸大。、

② 车间大屏实时显示每个订单做到哪

你可以在车间挂一个大屏,显示:

- 哪些工单正在做

- 做到第几道工序

- 哪台设备空闲、哪台正在卡

- 预计完工时间

- 车间所有人都能看到,不需要跑来跑去问。

这能极大减少沟通成本,也让加班变成有意义的加班,而不是瞎忙。

③ 异常提前暴露,而不是“快做完了才爆雷”

比如:

某工序本该 1 小时做完,现在已经做了 3 小时

某设备停机异常

某工序返工率突然上升

系统会直接把异常亮出来。

计划部立刻能知道要不要调整排产,而不是等到交期才发现“大祸临头”。

六、解决方案 4:灵活应对插单

说白了,插单是避免不了的。真正的问题是:

插单为什么会让全厂乱套?

因为你没有一个能动态调整的排产机制。

所以排产需要从“静态 Excel”变成“动态系统”。

在简道云里,这部分是这样解决的:

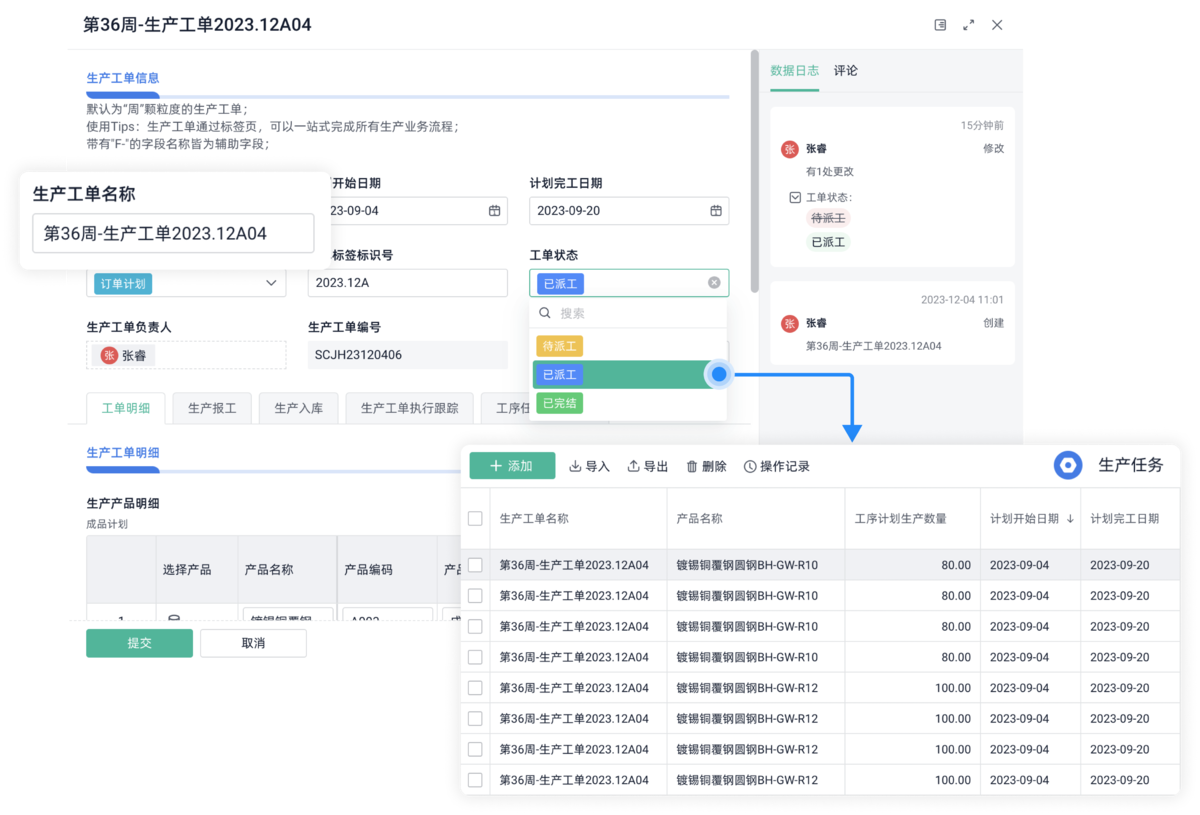

① 工单可调整优先级,不必推倒全部重排

你可以拖动工单的优先级,系统会:

- 重新计算排产顺序

- 自动同步到现场

- 停掉该停的工序

- 让资源的重新分配更有章法

不会出现那种“主管喊一句,产线全乱掉”的情况。

② 插单只影响关键路径,不影响整个车间

未来你会看到一种现象:

插 1 张急单 → 只影响 20% 的排产 → 其他按部就班做事。

不再出现“插一个单,全厂乱三天”。

③ 可视化排产图告诉你“插不插得动”

这很关键。

你能在排产图里看到:

- 瓶颈工序什么时候空

- 设备什么时候没工单

- 哪段时间插单不会影响交期

- 你能“看懂时间”,你的工厂才会越来越稳。

七、最后说几句实在话

很多老板觉得:

“我们工厂是人不够、设备不够,所以做不快。”

但你把方法套上去后,你会发现:

不是人不够,是浪费太多。 不是设备少,而是设备被错误使用。 不是排不过来,而是排产信息不准。

你只要把以下三件事做对:

- 排产基于真实产能

- 物料联动生产

- 工单进度实时透明

你的工厂至少能从:

“永远忙得团团转” → “可控、有序、能预判”

)

![[LangChain] 23. 回调机制](http://pic.xiahunao.cn/[LangChain] 23. 回调机制)