工厂数字化转型需要实现自动化设备生产现场可视化、设备系统间的互联互通,以及数据的智能决策。然而,当前许多制造企业仍面临着传统单机设备同质化严重、数字化服务能力不足、售后成本高企、系统集成效率低下等挑战。企业如何通过自动化装备看板和实时数据大屏技术重构生产管理模式,有效应对这些挑战。

一、数字化工厂的核心痛点分析

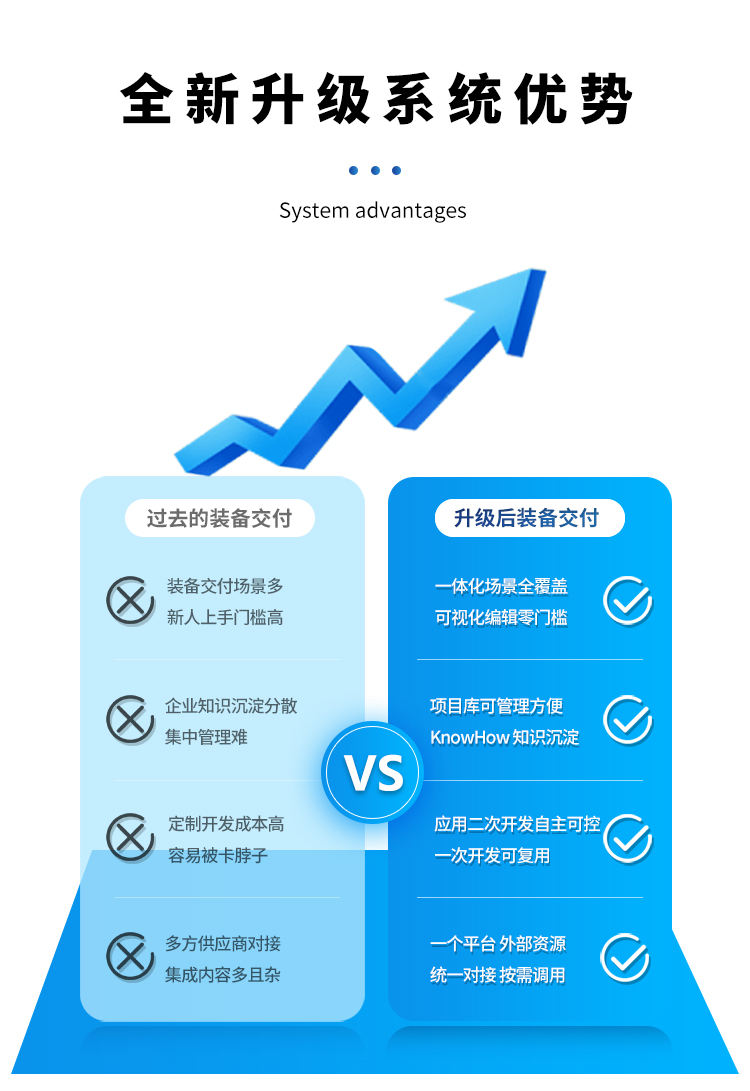

1.设备同质化与竞争力不足

许多设备制造商仍停留在提供硬件产品的阶段,未能将数据价值转化为服务优势。这使企业在激烈的市场竞争中难以脱颖而出。

2.数字化服务能力缺失

传统设备制造商往往只能提供基础硬件,无法满足用户对设备状态监控、生产数据分析、预测性维护等数字化需求。

3.被动式服务模式成本高企

"救火式售后"服务模式不仅响应速度慢,而且维护成本居高不下。

4.系统集成效率低下

生产现场往往存在多种品牌、不同系统的设备,接口协议繁杂,导致系统对接困难,项目实施周期长,交付效率难以提升。

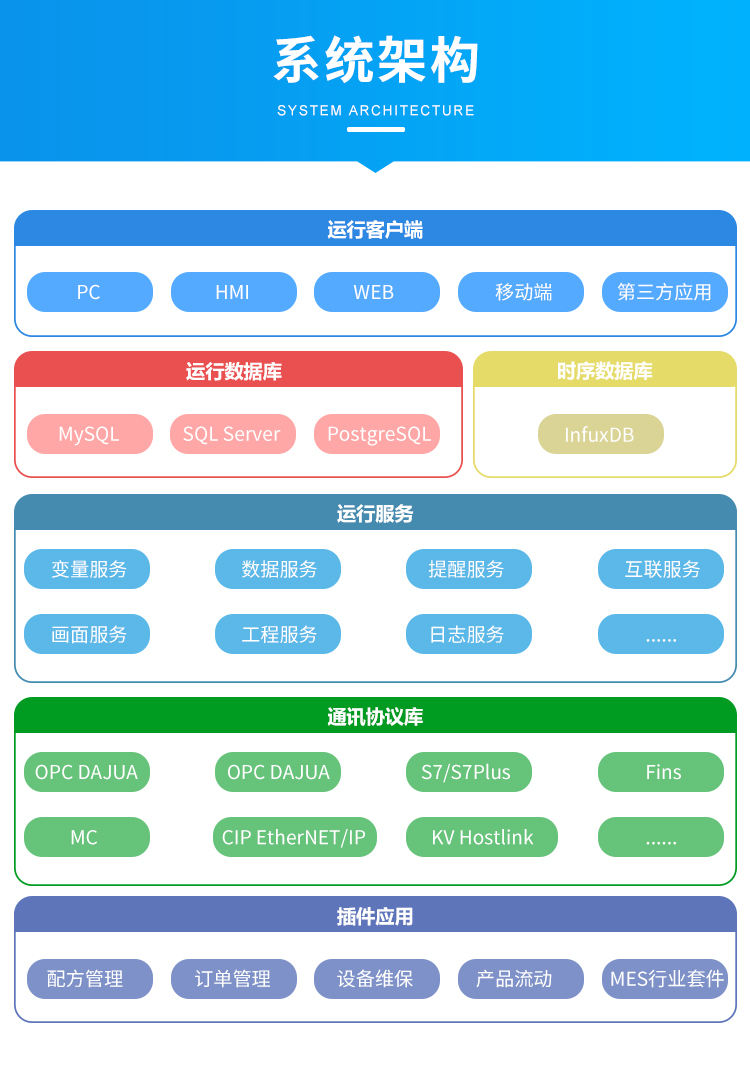

二、设备数据看板实时数据采集

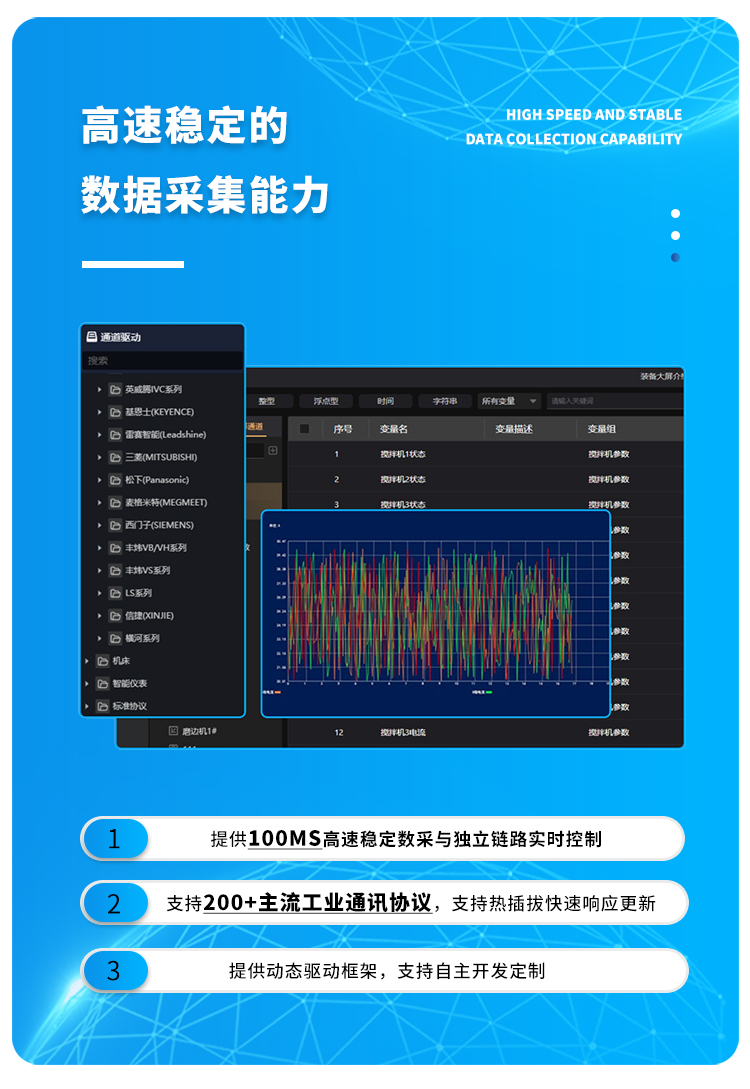

1.高速稳定的数据采集能力

现代自动化装备看板通过100ms级高速数据采集技术,实现了设备状态的实时监控。独立链路设计确保了控制指令的实时性,为生产决策提供了及时准确的数据支持。

2.广泛的协议兼容性

支持200+种主流工业通讯协议的热插拔功能,使系统能够快速适应不同厂商的设备。这种高度的兼容性大幅降低了系统集成的技术门槛和实施成本。

3.灵活的定制开发框架

动态驱动框架支持用户根据特定需求进行二次开发和功能扩展,打破了传统系统僵化的局限性,为个性化生产管理提供了技术保障。

三、智能装备数据看板重构生产管理模式

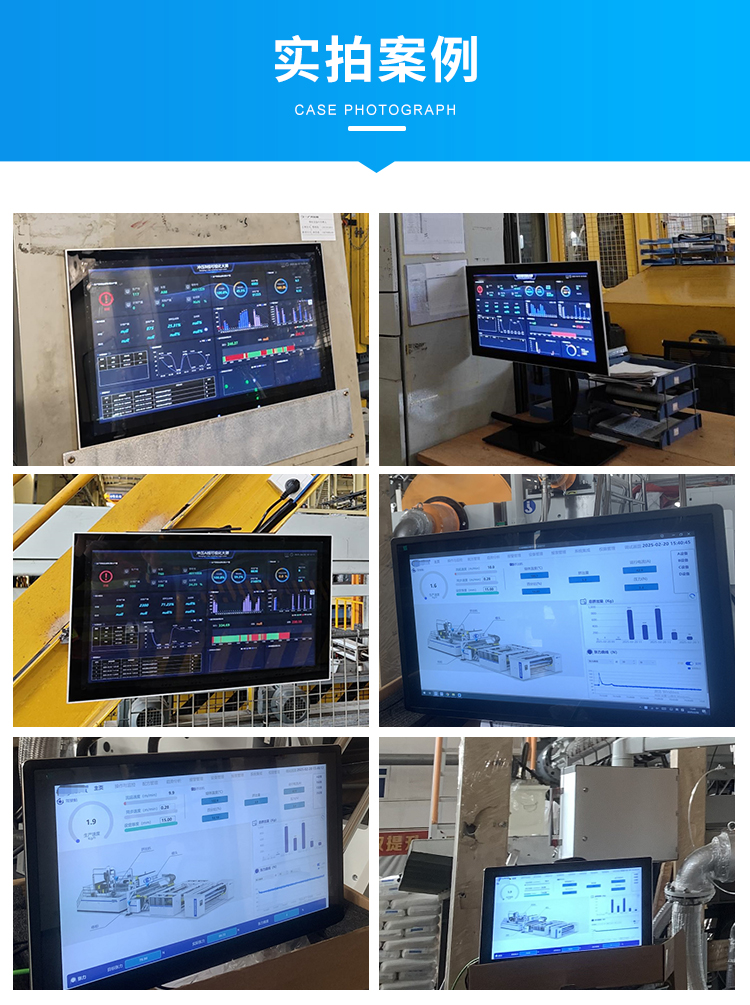

1.透明的生产现场

设备装备看板将原本不可见的生产过程完全可视化,管理人员可以直观掌握设备状态、生产进度、质量指标等关键信息,实现"一眼看清全厂"的管理效果。

2.从经验驱动到数据驱动决策

基于实时采集的生产数据和分析模型,管理决策不再依赖个人经验,而是通过数据挖掘发现生产瓶颈、优化工艺参数、预测设备故障,实现科学决策。

3.从被动响应到主动预防

通过对设备运行数据的持续监测和分析,系统可以提前发现异常征兆,触发预警机制,将传统的"事后维修"转变为"预测性维护",大幅降低停机损失。

4.从信息孤岛到协同生产

实时数据大屏作为信息枢纽,打通了控制层、执行层和管理层的信息壁垒,实现了跨部门、跨工序的生产协同,提升了整体运营效率。

自动化装备看板不仅是技术工具,更是重构生产管理模式的关键抓手。它通过将物理世界的生产活动映射为数字世界的实时数据流,实现了制造过程的透明化、协同化和智能化。对于制造企业而言,拥抱这一技术变革不仅是应对当前挑战的解决方案,更是面向未来竞争的必然选择。

【XF】

详解gen1、2 (rx))

与其他特性)

)

)

)

Python示例)